Goodd s’est refait une beauté et nous en avons profité pour tester l’immersion de nos serveurs dans un bain d’huile. Le but ? Les refroidir et réduire notre empreinte carbone. On vous explique !

Chez goodd, on est très journalisme de solution et surtout on applique nos solutions. Pour la nouvelle plateforme média de goodd, nous avons décidé d’utiliser une technologie de refroidissement à l’huile permettant à la fois de rafraîchir les serveurs et de chauffer des bâtiments.

Un serveur c’est chaud

Aujourd'hui, la pollution carbone de l'IT provient majoritairement de la partie matérielle : la fabrication d'ordinateurs ou de serveurs et leurs utilisations sont une grande source de pollution. Un serveur informatique ressemble à une boîte aux lettres longiligne dans laquelle se trouvent des composants électroniques permettant de faire fonctionner les applications hébergées. Jusque là c’est clair. La problématique de ces serveurs appelés aussi “cassettes” ou “racks” est qu’ils diffusent de la chaleur. Plus il y a de connexions, plus l’application travaille, et plus le serveur émet de la chaleur. L’un des enjeux prioritaires de ces datas serveurs est donc le refroidissement. Et évidemment, cela a un coût non négligeable pour les entreprises, qu'il soit économique ou écologique.

Pour refroidir ses serveurs, plusieurs technologies sont envisageables.

Mais placer des serveurs informatiques dans des salles à gros volumes engendre des pertes énergétiques non négligeables : l’air, au contact des murs, sols et plafonds, s'imprègne de la chaleur et la diffuse mal. Du coup, pour maintenir une température voulue, on a besoin de plus d’énergie pour envoyer plus d’air frais. C’est donc plus polluant et plus coûteux. Donc ça refroidit bien, mais on ne valorise pas la chaleur produite.

La solution se traduit par un circuit d’eau fermé qui vient refroidir le serveur. Il n’est évidemment pas envisageable de mettre en contact les composants électriques directement avec l’eau qui les refroidit, donc tout doit être isolé (l’eau étant un excellent conducteur, cela risquerait d’endommager les serveurs). De plus, l’eau est un piètre liquide calorifique (capacité de s’imprégner et de transporter la chaleur). Cette solution est donc plus efficace que l’air et moins coûteuse en énergie, mais elle ne valorise pas la chaleur produite (on ne réutilise pas cette fameuse chaleur dégagée par les serveurs).

Alors, à quoi pourrait ressembler un système de refroidissement qui limite les pertes énergétiques et qui puisse directement être en contact avec les serveurs sans les dégrader ? C’est la troisième piste proposée et celle retenue par goodd !

L’idée ingénieuse est de brancher un circuit d’eau commun installé dans n’importe quel immeuble à ce système d’huile. Cette innovation, c’est l’entreprise Neutral IT qui en a eu l’idée. Elle permet de coupler le circuit d’eau commun d’un bâtiment au système de refroidissement d’huile. Cette association faite grâce à un échangeur thermique, permet un échange de calories entre l’huile qui a été chauffée et le ballon d’eau chaude qui alimente les douches, les robinets, … Le but de l’huile c’est d’éviter de refroidir le serveur mais aussi de transférer la chaleur produite. Neutral IT a cherché à trouver un liquide qui soit à la fois bon isolant électrique et bon conducteur thermique : l’huile. Et là, non seulement on refroidit, mais en plus on valorise la chaleur produite ! CQFD !!!!

Quel avantage ?

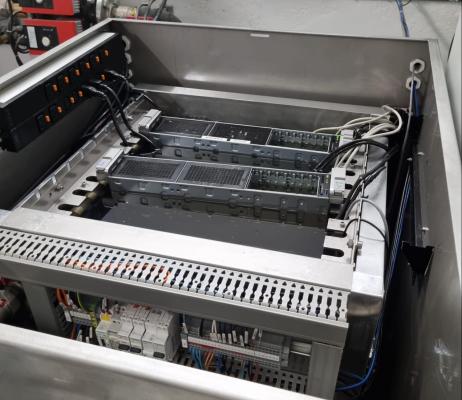

Le watercooling nécessite d'acheter du matériel générant des coûts importants étant donné que les serveurs ne peuvent pas être plongés dans l’eau en l’état. Et cela engendre un impact carbone conséquent du fait de l’achat, de la maintenance et du renouvellement régulier du matériel. Et c’est là où l’huile tire son épingle du jeu. Il est possible d’y immerger directement les serveurs. Il suffit d’installer une cuve et un d’échangeur thermique. Pour notre installation, Neutra IT a débarqué avec une équipe de plombiers. Ils ont mis en place une cuve prototypée puis un raccordement de plomberie avec l’eau chaude du bâtiment a été effectué.

L’huile utilisée ne perd pas ses propriétés dans le temps, et ne nécessite donc pas de maintenance régulière. Ultra stable, elle garde ses propriétés sous contrainte. Et cela se compte en décennies !

Aucune solution n’est parfaite

Si l’huile ne dégrade en rien le matériel qui compose les serveurs, c’est moins le cas pour les câbles. L’huile fige le plastique, ce qui rend le câblage moins malléable. Ce système ne nécessite pas d'importantes modifications, mais soulève des limites dès lors qu’une opération de maintenance se dessine. Mais le bilan reste très positif car cette solution a le mérite de cocher aussi la case économie circulaire: l’huile, si elle est changée, peut être réinjectée dans un circuit de garage qui pourra la réutiliser pour de la lubrification mécanique.

Et le passage à l’échelle pour les grands, c’est possible ?

Ce n’est cela dit pas parce qu’une solution fonctionne, que l’on peut la développer à grande échelle. Du moins pas encore. L’huile freine la manipulation des serveurs. A l’échelle d’une entreprise de taille moyenne, c’est acceptable. Mais cela devient plus compliqué pour les gros datacenters. Il faut donc continuer les recherches pour trouver des solutions à leur échelle, mais c’est très prometteur.

Donc toi, lecteur de goodd, MERCI car désormais grâce à la lecture de nos articles, tu nous aides à avoir de l’eau chaude !!!! C’est aussi ça la théorie des petits pas…

Lou RIBEYRON